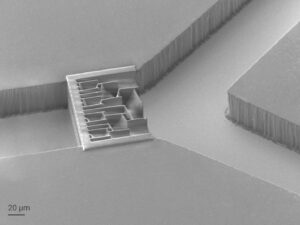

La tecnologia a fascio elettronico (Electron Beam Lithography – EBL) è una tecnica di scrittura che utilizza un pennello elettronico per sensibilizzare opportuni resist nei processi litografici. Il vantaggio di utilizzare tale tecnica, piuttosto che la tecnica di esposizione UV tramite maschere, sta nella possibilità di scrivere qualsiasi pattern senza necessità di dover realizzare una maschera fisica. Inoltre è possibile superare i limiti della litografia UV classica dettati dalla diffrazione, con limiti di risoluzione di qualche nanometro. La macchina è composta principalmente da un cannone elettronico che genera il fascio, aperture controllate per il direzionamento del fascio, uno stage porta campioni motorizzato con elevata precisione di posizionamento. Permette la realizzazione di maschere per la prototipazione di dispositivi in scala nanometrica ad altissima risoluzione e alta velocità.

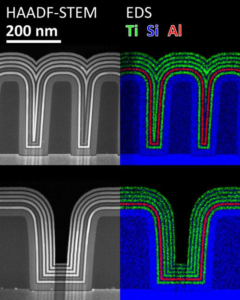

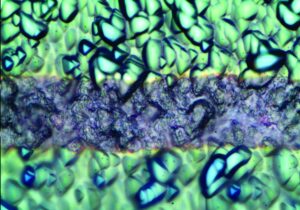

Il sistema di deposizione ALD permette la deposizione a layer atomico, ossia film molto sottili attraverso un processo di reazione chimica tra gas precursori inseriti in una camera di reazione in modo sequenziale ed indipendente. I precursori reagiscono con la superficie da depositare in modo autonomo in sequenza. Ad ogni impulso di gas nella camera, corrisponderà una reazione e quindi la deposizione di un film nanometrico che ricoprirà in modo omogeneo la superficie. In tal modo tramite successivi inserimenti e quindi reazioni è possibile depositare film di materiali compositi. Una caratteristica fondamentale di questa tecnologia è la possibilità di ottenere una elevata conformità di deposizione su superfici non lineari e fortemente disomogenee. Nel caso di deposizione su nanostrutture, ad esempio, soprattutto ad alti rapporti di aspetto, risulta indispensabile poter impiegare una tecnica di deposizione con un elevato tasso di conformità.

Il sistema di deposizione ALD permette la deposizione a layer atomico, ossia film molto sottili attraverso un processo di reazione chimica tra gas precursori inseriti in una camera di reazione in modo sequenziale ed indipendente. I precursori reagiscono con la superficie da depositare in modo autonomo in sequenza. Ad ogni impulso di gas nella camera, corrisponderà una reazione e quindi la deposizione di un film nanometrico che ricoprirà in modo omogeneo la superficie. In tal modo tramite successivi inserimenti e quindi reazioni è possibile depositare film di materiali compositi. Una caratteristica fondamentale di questa tecnologia è la possibilità di ottenere una elevata conformità di deposizione su superfici non lineari e fortemente disomogenee. Nel caso di deposizione su nanostrutture, ad esempio, soprattutto ad alti rapporti di aspetto, risulta indispensabile poter impiegare una tecnica di deposizione con un elevato tasso di conformità.

La macchina OAC-75F presente nei laboratori CNOS consente di depositare per evaporazione strati di vari tipi di materiale, dagli ossidi (come SiO2, HfO2, Al2O3), ai metalli (come Au, Al, Ti), ai semiconduttori (come il Silicio), in condizioni di alto vuoto. La macchina è in una configurazione personalizzata ed ottimizzata per ottenere un’accuratezza di 1-2 Å rispetto allo spessore nominale ed una rugosità superficiale di 0.1 nm per la maggior parte dei materiali, in modo da essere adatta anche per la fabbricazione di strati con spessori dell’ordine del nanometro. La presenza di due cannoni elettronici e due set di tasche per contenere i materiali da depositare rende possibile anche la deposizione di strutture multistrato formate da due o più materiali. Inoltre, programmando opportunamente i due cannoni elettronici è possibile evaporare contemporaneamente due materiali diversi a differenti tassi di evaporazione, in modo da ottenere una mistura arbitraria di due materiali. Per garantire un alto livello di adesione e/o strati ad elevata compattezza è possibile programmare l’attivazione, prima e durante la deposizione, di una sorgente ionica a plasma basata su Argon e/o Ossigeno. La spaziosità della camera rende possibile alloggiare contemporaneamente numerosi substrati di diverse forme e dimensioni, dai classici wafer in silicio alle fibre ottiche, garantendo un ottimo livello di uniformità grazie alla rotazione del dome che ospita i substrati.

La macchina OAC-75F presente nei laboratori CNOS consente di depositare per evaporazione strati di vari tipi di materiale, dagli ossidi (come SiO2, HfO2, Al2O3), ai metalli (come Au, Al, Ti), ai semiconduttori (come il Silicio), in condizioni di alto vuoto. La macchina è in una configurazione personalizzata ed ottimizzata per ottenere un’accuratezza di 1-2 Å rispetto allo spessore nominale ed una rugosità superficiale di 0.1 nm per la maggior parte dei materiali, in modo da essere adatta anche per la fabbricazione di strati con spessori dell’ordine del nanometro. La presenza di due cannoni elettronici e due set di tasche per contenere i materiali da depositare rende possibile anche la deposizione di strutture multistrato formate da due o più materiali. Inoltre, programmando opportunamente i due cannoni elettronici è possibile evaporare contemporaneamente due materiali diversi a differenti tassi di evaporazione, in modo da ottenere una mistura arbitraria di due materiali. Per garantire un alto livello di adesione e/o strati ad elevata compattezza è possibile programmare l’attivazione, prima e durante la deposizione, di una sorgente ionica a plasma basata su Argon e/o Ossigeno. La spaziosità della camera rende possibile alloggiare contemporaneamente numerosi substrati di diverse forme e dimensioni, dai classici wafer in silicio alle fibre ottiche, garantendo un ottimo livello di uniformità grazie alla rotazione del dome che ospita i substrati.

Questa facility, originariamente acquisita con riferimento allo sviluppo di multistrati ottici ad alta riflettività e basso rumore termico destinati agli specchi delle antenne gravitazionali interferometriche, ha un ruolo rilevante nell’ambito della Collaborazione Virgo (in partenariato con gli esperimenti LIGO e KAGRA) e del progetto ET (Einstein Telescope), di cui l’Università Degli Studi Del Sannio è unità operativa (gruppo di Elettromagnetismo) insieme all’Università Degli Studio di Salerno, ed è finanziata da INFN, EGO e MIUR.

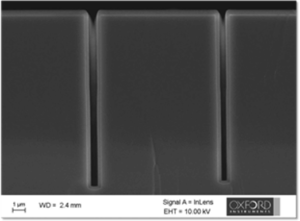

La tecnologia RIE (Reactive Ion Etching – RIE) è una tecnica di attacco chimico che usa un plasma per rimuovere materiale da un substrato. Il plasma è generato da un campo elettromagnetico in una camera ad alto vuoto a partire da precursori in stato gassoso. Gli ioni presenti nel plasma attaccano chimicamente la superficie e reagiscono con essa. Il risultato è una superficie molto uniforme ed è possibile controllare molto bene il processo grazie ai vari parametri coinvolti nel processo, come temperatura, flusso dei precursori gassosi.

La tecnologia RIE (Reactive Ion Etching – RIE) è una tecnica di attacco chimico che usa un plasma per rimuovere materiale da un substrato. Il plasma è generato da un campo elettromagnetico in una camera ad alto vuoto a partire da precursori in stato gassoso. Gli ioni presenti nel plasma attaccano chimicamente la superficie e reagiscono con essa. Il risultato è una superficie molto uniforme ed è possibile controllare molto bene il processo grazie ai vari parametri coinvolti nel processo, come temperatura, flusso dei precursori gassosi.

L’utilizzo di tale macchina è destinato alla rimozione efficace e selettiva di materiale da substrati su cui già sono state eseguite operazioni di deposizione e/o di litografia. Il sistema permette di lavorare su substrati planari convenzionali e su substrati non convenzionali come fibre ottiche. È possibile, ad esempio, attaccare il vetro di cui è composta la fibra ottica in modo opportuno a valle di un processo litografico. In tal modo solo le zone esposte saranno abrase e si potranno realizzare quindi forme e nanostrutture con rapporti di aspetto molto elevati.

Il sistema laser femtosecondo, un vero e proprio laboratorio laser su un tavolo ottico, è un sistema molto versatile che permette diversi tipi di lavorazione da ablazione di materiali quali vetro, metalli e polimeri, a litografia ottica di principali fotoresist. Grazie ad un posizionatore a quattro assi (XYZ e uno di rotazione R), possiamo lavorare vari tipi di substrati con estrema precisione e accuratezza senza danneggiarle, da superfici planari a superfici non convenzionali, come la punta di una fibra ottica.

Il sistema laser femtosecondo, un vero e proprio laboratorio laser su un tavolo ottico, è un sistema molto versatile che permette diversi tipi di lavorazione da ablazione di materiali quali vetro, metalli e polimeri, a litografia ottica di principali fotoresist. Grazie ad un posizionatore a quattro assi (XYZ e uno di rotazione R), possiamo lavorare vari tipi di substrati con estrema precisione e accuratezza senza danneggiarle, da superfici planari a superfici non convenzionali, come la punta di una fibra ottica.

Tra i vari campi di applicazione alcuni esempi sono:

Il sistema di polimerizzazione a due fotoni (2PP), o litografia a due fotoni di tipo maskless, consente di realizzare strutture 2D e 3D ad elevata risoluzione. La macchina ha un sistema galvanomentrico che permette di creare nanostrutture con geometria arbitraria direttamente su una superficie sia planare che non planare. Vanta una risoluzione lungo X e Y di 400nm ed una velocità di scansione fino a 100mm/s.

Il sistema 2PP trova applicazione in vari campi:

Il sistema di polimerizzazione a due fotoni (2PP), o litografia a due fotoni di tipo maskless, consente di realizzare strutture 2D e 3D ad elevata risoluzione. La macchina ha un sistema galvanomentrico che permette di creare nanostrutture con geometria arbitraria direttamente su una superficie sia planare che non planare. Vanta una risoluzione lungo X e Y di 400nm ed una velocità di scansione fino a 100mm/s.

Il sistema 2PP trova applicazione in vari campi:

Sistema Laser: laser femtosecondo nel NIR

Resine utilizzabili: biocompatibili e non citotossiche secondo le normative ISO 10993-5, ad alto indice di rifrazione (n=1.62), con bassa autofluorescenza e PDMS.

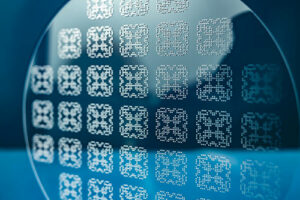

Il sistema a fascio elettronico eLINE Plus della Raith è il sistema di nanolitografia più versatile per un’ampia gamma di applicazioni in tutte le discipline scientifiche ed è, ora alla sua terza generazione, in effetti una conseguente evoluzione del sistema EBL più venduto al mondo. Il sistema Raith eLINE Plus è una piattaforma avanzata per la litografia a fascio di elettroni (EBL) e l’ingegneria nanometrica, progettata per applicazioni di nanofabbricazione ad alta risoluzione. Questo strumento combina funzionalità di litografia elettronica con imaging ad alta risoluzione, manipolazione e deposizione di materiali su scala nanometrica.

Il sistema a fascio elettronico eLINE Plus della Raith è il sistema di nanolitografia più versatile per un’ampia gamma di applicazioni in tutte le discipline scientifiche ed è, ora alla sua terza generazione, in effetti una conseguente evoluzione del sistema EBL più venduto al mondo. Il sistema Raith eLINE Plus è una piattaforma avanzata per la litografia a fascio di elettroni (EBL) e l’ingegneria nanometrica, progettata per applicazioni di nanofabbricazione ad alta risoluzione. Questo strumento combina funzionalità di litografia elettronica con imaging ad alta risoluzione, manipolazione e deposizione di materiali su scala nanometrica.

Il Raith eLINE Plus è un sistema avanzato per la litografia a fascio di elettroni (EBL) progettato per applicazioni di nanofabbricazione ad alta precisione. Questo strumento offre una risoluzione del fascio inferiore a 1,6 nm, consentendo la realizzazione di strutture con linee di larghezza inferiore a 5 nm, con una precisione che garantisce un allineamento tra strati successivi con una deviazione standard di 40 nm. È in grado di operare a voltaggi di accelerazione variabili tra 0,5 kV e 30 kV, adattandosi a diversi materiali e spessori di resist.

Il sistema è dotato di un interferometro laser che controlla il movimento del palco su un’area di lavoro di 100 mm x 100 mm, con una precisione di posizionamento nell’ordine dei nanometri. Grazie a tecniche avanzate come la deposizione indotta da fascio elettronico (EBID) e l’incisione indotta da fascio elettronico (EBIE), è possibile realizzare strutture tridimensionali e modificare localmente le proprietà dei materiali, aprendo a una vasta gamma di applicazioni in nanoingegneria.

Il Raith eLINE Plus sfrutta tecnologie proprietarie come il “Fixed Beam Moving Stage” (FBMS) e il “Modulated Beam Moving Stage” (MBMS), che consentono la scrittura continua senza errori di stitching, rendendo questo sistema particolarmente adatto per la realizzazione di strutture estese come guide d’onda o reticoli periodici. Il sistema di caricamento campioni è dotato di un load lock, che permette un rapido inserimento ed estrazione, riducendo i tempi di inattività e minimizzando il rischio di contaminazione.

Inoltre, il sistema integra rilevatori In-lens e SE2 per imaging ad alta risoluzione, facilitando l’ispezione e l’allineamento durante i processi di litografia. Il Raith eLINE Plus è una soluzione versatile e altamente precisa per la ricerca e la produzione di dispositivi su scala nanometrica, offrendo affidabilità e prestazioni elevate in applicazioni di nanofabbricazione avanzata.

Il sistema è dotato di un interferometro laser che controlla il movimento del palco su un’area di lavoro di 100 mm x 100 mm, con una precisione di posizionamento nell’ordine dei nanometri. Grazie a tecniche avanzate come la deposizione indotta da fascio elettronico (EBID) e l’incisione indotta da fascio elettronico (EBIE), è possibile realizzare strutture tridimensionali e modificare localmente le proprietà dei materiali, aprendo a una vasta gamma di applicazioni in nanoingegneria.

Il Raith eLINE Plus sfrutta tecnologie proprietarie come il “Fixed Beam Moving Stage” (FBMS) e il “Modulated Beam Moving Stage” (MBMS), che consentono la scrittura continua senza errori di stitching, rendendo questo sistema particolarmente adatto per la realizzazione di strutture estese come guide d’onda o reticoli periodici. Il sistema di caricamento campioni è dotato di un load lock, che permette un rapido inserimento ed estrazione, riducendo i tempi di inattività e minimizzando il rischio di contaminazione.

Inoltre, il sistema integra rilevatori In-lens e SE2 per imaging ad alta risoluzione, facilitando l’ispezione e l’allineamento durante i processi di litografia. Il Raith eLINE Plus è una soluzione versatile e altamente precisa per la ricerca e la produzione di dispositivi su scala nanometrica, offrendo affidabilità e prestazioni elevate in applicazioni di nanofabbricazione avanzata.

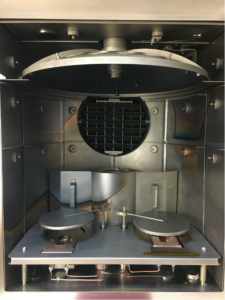

Il PlasmaPro 100 Cobra di Oxford Instruments è un sistema avanzato di incisione ionica reattiva (RIE), progettato per offrire alte prestazioni in applicazioni di nanofabbricazione, inclusi dispositivi MEMS, optoelettronica ed elettronica di potenza. Utilizzando un plasma ad accoppiamento induttivo ad alta densità (ICP), il sistema è in grado di ottenere velocità di incisione elevate, alta selettività e processi a basso danno, mantenendo un’eccellente uniformità.

Il sistema è compatibile con wafer fino a 200 mm, supportando sia il trattamento di singoli wafer che di lotti multipli. Il PlasmaPro 100 Cobra è progettato per offrire una versatilità eccezionale, con la possibilità di utilizzare una vasta gamma di gas reattivi, tra cui CHF3, CF4, O2, Ar, Cl2, CH4, H2 e N2, consentendo un’ampia varietà di processi di incisione. Questo sistema è dotato di un elettrodo con un ampio intervallo di temperatura da -150°C a 400°C, che può essere regolato tramite un sistema di raffreddamento con azoto liquido, chiller a ricircolo di fluido o riscaldamento resistivo.

Un’altra caratteristica fondamentale del PlasmaPro 100 Cobra è la sua capacità di mantenere una bassa pressione della camera, utilizzando flussi elevati di gas e un alto grado di conduttanza per fornire specie reattive in modo uniforme al substrato. Questo approccio permette ampie finestre di processo, rendendo il sistema adatto a una vasta gamma di applicazioni avanzate.

Per un controllo ottimale della temperatura, il sistema è dotato di un elettrodo controllato da un chiller a ricircolo di fluido, che assicura una regolazione precisa della temperatura durante l’incisione. Inoltre, è equipaggiato con un monitor laser in-situ che osserva continuamente la riflettività del wafer, consentendo una gestione ottimale del processo di incisione e rilevando il punto finale del trattamento. Un monitor di emissione ottica in-situ consente di eseguire la spettroscopia del plasma, monitorando il punto finale del processo di pulizia della camera, migliorando così la ripetibilità e la qualità del processo.

Il PlasmaPro 100 Cobra è progettato per garantire un’eccellente uniformità e alta precisione, con capacità di incisione a basso danno, e rappresenta una soluzione ideale per la realizzazione di dispositivi avanzati su scala nanometrica.

In sintesi, le caratteristiche tecniche più importanti del PlasmaPro 100 Cobra sono:

Il PlasmaPro 100 Cobra di Oxford Instruments è un sistema avanzato di incisione ionica reattiva (RIE), progettato per offrire alte prestazioni in applicazioni di nanofabbricazione, inclusi dispositivi MEMS, optoelettronica ed elettronica di potenza. Utilizzando un plasma ad accoppiamento induttivo ad alta densità (ICP), il sistema è in grado di ottenere velocità di incisione elevate, alta selettività e processi a basso danno, mantenendo un’eccellente uniformità.

Il sistema è compatibile con wafer fino a 200 mm, supportando sia il trattamento di singoli wafer che di lotti multipli. Il PlasmaPro 100 Cobra è progettato per offrire una versatilità eccezionale, con la possibilità di utilizzare una vasta gamma di gas reattivi, tra cui CHF3, CF4, O2, Ar, Cl2, CH4, H2 e N2, consentendo un’ampia varietà di processi di incisione. Questo sistema è dotato di un elettrodo con un ampio intervallo di temperatura da -150°C a 400°C, che può essere regolato tramite un sistema di raffreddamento con azoto liquido, chiller a ricircolo di fluido o riscaldamento resistivo.

Un’altra caratteristica fondamentale del PlasmaPro 100 Cobra è la sua capacità di mantenere una bassa pressione della camera, utilizzando flussi elevati di gas e un alto grado di conduttanza per fornire specie reattive in modo uniforme al substrato. Questo approccio permette ampie finestre di processo, rendendo il sistema adatto a una vasta gamma di applicazioni avanzate.

Per un controllo ottimale della temperatura, il sistema è dotato di un elettrodo controllato da un chiller a ricircolo di fluido, che assicura una regolazione precisa della temperatura durante l’incisione. Inoltre, è equipaggiato con un monitor laser in-situ che osserva continuamente la riflettività del wafer, consentendo una gestione ottimale del processo di incisione e rilevando il punto finale del trattamento. Un monitor di emissione ottica in-situ consente di eseguire la spettroscopia del plasma, monitorando il punto finale del processo di pulizia della camera, migliorando così la ripetibilità e la qualità del processo.

Il PlasmaPro 100 Cobra è progettato per garantire un’eccellente uniformità e alta precisione, con capacità di incisione a basso danno, e rappresenta una soluzione ideale per la realizzazione di dispositivi avanzati su scala nanometrica.

In sintesi, le caratteristiche tecniche più importanti del PlasmaPro 100 Cobra sono:

Il PlasmaPro 100 Cobra è una macchina versatile e potente per applicazioni che richiedono incisioni ioniche di alta precisione su wafer di dimensioni elevate, con un’ottima capacità di gestione del processo e una qualità costante.

Il Photonic Professional GT2 di Nanoscribe è una delle stampanti 3D più avanzate nel campo della microfabbricazione, progettata per produrre strutture tridimensionali con una precisione e dettaglio senza pari. Questo sistema si basa sulla tecnologia di polimerizzazione a due fotoni (2PP), che consente di realizzare oggetti in scala microscopica con risoluzioni di stampa estremamente elevate. È ampiamente utilizzato in vari settori, tra cui la ricerca scientifica, la prototipazione avanzata e la fabbricazione di dispositivi fotonici, MEMS, e componenti per la nanotecnologia. Il Photonic Professional GT2 offre una risoluzione di stampa che arriva fino a 160 nm, permettendo di creare strutture molto piccole e dettagliate con una precisione mai vista prima nella stampa 3D. Le dimensioni minime delle caratteristiche stampate sono 200 nm, rendendolo ideale per applicazioni che richiedono una risoluzione di livello nanometrico. Il sistema è perfetto per creare dispositivi complessi, come microsistemi ottici, microstruccure fotoniche, dispositivi plasmonici e mems.

Il volume di costruzione del Photonic Professional GT2 è di 100 mm³, e consente di realizzare strutture con dimensioni di fino a 10 mm x 10 mm x 1 mm, rendendo il sistema adatto per prototipi a medio volume e per la creazione di strutture 3D complesse, sebbene le dimensioni massime siano ridotte rispetto ad altre stampanti 3D a grande formato. La velocità di stampa è un’altra caratteristica impressionante di questo sistema: può operare a velocità fino a 10 mm/s, che consente di produrre rapidamente modelli altamente complessi senza compromettere la qualità della stampa. Ciò lo rende molto efficace anche per applicazioni di prototipazione rapida, dove la velocità è un fattore critico.

Il sistema supporta una vasta gamma di materiali fotopolimerici, che possono essere scelti in base alle esigenze specifiche della progettazione. Le resine utilizzate per la stampa sono sviluppate per ottimizzare la polimerizzazione a due fotoni, offrendo una perfetta adesione e una qualità eccellente nella realizzazione di dettagli finissimi. La versatilità nei materiali consente di affrontare una varietà di applicazioni, come la creazione di dispositivi microottici, sensori, e componenti per la microfluidica.

Inoltre, il Photonic Professional GT2 è dotato di un software di gestione altamente intuitivo, che semplifica l’intero flusso di lavoro, dalla progettazione CAD alla stampa finale. Il software è dotato di funzionalità avanzate che permettono di ottimizzare il processo di stampa, correggere e perfezionare i modelli 3D e ottenere i migliori risultati possibili, senza la necessità di interventi complessi.

Le caratteristiche tecniche principali del Photonic Professional GT2 includono:

Il Photonic Professional GT2 di Nanoscribe è una delle stampanti 3D più avanzate nel campo della microfabbricazione, progettata per produrre strutture tridimensionali con una precisione e dettaglio senza pari. Questo sistema si basa sulla tecnologia di polimerizzazione a due fotoni (2PP), che consente di realizzare oggetti in scala microscopica con risoluzioni di stampa estremamente elevate. È ampiamente utilizzato in vari settori, tra cui la ricerca scientifica, la prototipazione avanzata e la fabbricazione di dispositivi fotonici, MEMS, e componenti per la nanotecnologia. Il Photonic Professional GT2 offre una risoluzione di stampa che arriva fino a 160 nm, permettendo di creare strutture molto piccole e dettagliate con una precisione mai vista prima nella stampa 3D. Le dimensioni minime delle caratteristiche stampate sono 200 nm, rendendolo ideale per applicazioni che richiedono una risoluzione di livello nanometrico. Il sistema è perfetto per creare dispositivi complessi, come microsistemi ottici, microstruccure fotoniche, dispositivi plasmonici e mems.

Il volume di costruzione del Photonic Professional GT2 è di 100 mm³, e consente di realizzare strutture con dimensioni di fino a 10 mm x 10 mm x 1 mm, rendendo il sistema adatto per prototipi a medio volume e per la creazione di strutture 3D complesse, sebbene le dimensioni massime siano ridotte rispetto ad altre stampanti 3D a grande formato. La velocità di stampa è un’altra caratteristica impressionante di questo sistema: può operare a velocità fino a 10 mm/s, che consente di produrre rapidamente modelli altamente complessi senza compromettere la qualità della stampa. Ciò lo rende molto efficace anche per applicazioni di prototipazione rapida, dove la velocità è un fattore critico.

Il sistema supporta una vasta gamma di materiali fotopolimerici, che possono essere scelti in base alle esigenze specifiche della progettazione. Le resine utilizzate per la stampa sono sviluppate per ottimizzare la polimerizzazione a due fotoni, offrendo una perfetta adesione e una qualità eccellente nella realizzazione di dettagli finissimi. La versatilità nei materiali consente di affrontare una varietà di applicazioni, come la creazione di dispositivi microottici, sensori, e componenti per la microfluidica.

Inoltre, il Photonic Professional GT2 è dotato di un software di gestione altamente intuitivo, che semplifica l’intero flusso di lavoro, dalla progettazione CAD alla stampa finale. Il software è dotato di funzionalità avanzate che permettono di ottimizzare il processo di stampa, correggere e perfezionare i modelli 3D e ottenere i migliori risultati possibili, senza la necessità di interventi complessi.

Le caratteristiche tecniche principali del Photonic Professional GT2 includono:

In conclusione, il Photonic Professional GT2 di Nanoscribe è una soluzione altamente avanzata e versatile per la microfabbricazione 3D, che offre prestazioni superiori nella realizzazione di strutture ad alta precisione e dettaglio, rendendolo ideale per la ricerca scientifica, la prototipazione avanzata e altre applicazioni di nanotecnologia.

Il Zeiss Gemini 1 Sigma 300 VP è un microscopio elettronico a scansione (SEM) avanzato, progettato per offrire immagini ad alta risoluzione e analisi elementare dettagliate di campioni in modalità di pressione variabile (VP). Questo strumento è ideale per applicazioni che richiedono una caratterizzazione precisa di superfici e composizioni chimiche, come nella ricerca dei materiali, nella nanotecnologia e nella scienza dei materiali.

Il Zeiss Gemini 1 Sigma 300 VP è un microscopio elettronico a scansione (SEM) avanzato, progettato per offrire immagini ad alta risoluzione e analisi elementare dettagliate di campioni in modalità di pressione variabile (VP). Questo strumento è ideale per applicazioni che richiedono una caratterizzazione precisa di superfici e composizioni chimiche, come nella ricerca dei materiali, nella nanotecnologia e nella scienza dei materiali.

l Zeiss Gemini 1 Sigma 300 VP è un microscopio elettronico a scansione (SEM) di ultima generazione che offre prestazioni avanzate nella caratterizzazione di campioni a livello microscopico e nanoscopico, utilizzando la modalità di pressione variabile (VP). Questo sistema è progettato per analisi precise della morfologia e della composizione chimica dei campioni, con una particolare attenzione ai campioni sensibili o non conduttivi, come quelli biologici, morbidi, o quelli che potrebbero danneggiarsi durante la preparazione convenzionale. Viene utilizzato in una varietà di settori, tra cui la ricerca sui materiali, la nanotecnologia, la scienza dei materiali e l’ingegneria elettronica.

Una delle caratteristiche principali del Sigma 300 VP è l’innovativa ottica Gemini 1, che combina due approcci: campi magnetici e elettrostatici per controllare e ottimizzare la focalizzazione degli elettroni, riducendo la distorsione dei campioni e migliorando la qualità delle immagini. Grazie a questa ottica, il sistema può operare a tensioni basse e alte senza compromettere la risoluzione. L’ottica Gemini 1 consente di ottenere immagini ad alta risoluzione, anche su campioni difficili come materiali magnetici o conduttivi, con una risoluzione di 1,2 nm a 15 kV e di 2,2 nm a 1 kV.

Una delle caratteristiche principali del Sigma 300 VP è l’innovativa ottica Gemini 1, che combina due approcci: campi magnetici e elettrostatici per controllare e ottimizzare la focalizzazione degli elettroni, riducendo la distorsione dei campioni e migliorando la qualità delle immagini. Grazie a questa ottica, il sistema può operare a tensioni basse e alte senza compromettere la risoluzione. L’ottica Gemini 1 consente di ottenere immagini ad alta risoluzione, anche su campioni difficili come materiali magnetici o conduttivi, con una risoluzione di 1,2 nm a 15 kV e di 2,2 nm a 1 kV.

Un’altra caratteristica fondamentale del Sigma 300 VP è la sua modalità di pressione variabile (VP), che consente di eseguire scansioni senza bisogno di preparazioni pre-lavorate, come la metallizzazione, che potrebbero alterare la struttura del campione. La modalità VP è particolarmente utile per campioni che non sono conduttivi o che sono sensibili a cambiamenti ambientali, poiché permette di operare in condizioni di pressione controllata all’interno della camera, mantenendo intatte le caratteristiche originali del campione. Questo lo rende particolarmente utile per l’analisi di materiali biologici, polimeri e altri materiali morbidi che richiedono una gestione delicata.

Il Sigma 300 VP è dotato di un avanzato sistema di rilevamento che include diversi rivelatori per raccogliere informazioni su vari aspetti dei campioni. Il rivelatore in-lens per elettroni secondari (SE) fornisce dettagli sulla topografia superficiale, mentre il rivelatore angolare selettivo per elettroni retro-illuminati (BSE) offre informazioni sulla composizione elementare dei materiali. La combinazione di questi rivelatori consente di analizzare la superficie dei campioni a diverse profondità e ottenere informazioni precise sulla distribuzione degli elementi.

Per quanto riguarda la risoluzione spaziale, il Sigma 300 VP supporta un’ampia gamma di tensioni accelerate, da 0,02 kV a 30 kV, consentendo una varietà di applicazioni. A tensioni elevate, è possibile ottenere una profondità di penetrazione maggiore, mentre a tensioni più basse è possibile ottenere una risoluzione superiore, ideale per campioni sottili o a bassa conducibilità. Questa flessibilità nella scelta della tensione accelera le scansioni in modo da ottenere immagini nitide e dettagliate, ottimizzando il contrasto e la visibilità delle caratteristiche microscopiche.

Il microscopio è anche dotato di un tavolo campione motorizzato a 5 assi che consente una gestione precisa del campione durante l’analisi. Con questa configurazione, l’utente può muovere il campione lungo gli assi X, Y, Z, inclinare il campione e ruotarlo per acquisire immagini da angolazioni diverse, rendendo facile l’analisi tridimensionale e la mappatura di aree estese del campione. Questa motorizzazione aumenta l’efficienza e la flessibilità, facilitando l’analisi di campioni di varie forme e dimensioni.

Il sistema è supportato da un software di gestione avanzato che semplifica l’intero processo di acquisizione, analisi e visualizzazione delle immagini. Il software offre strumenti per la manipolazione delle immagini, la misurazione delle dimensioni, l’analisi quantitativa della composizione chimica e la visualizzazione in 3D, riducendo i tempi di operazione e aumentando la produttività. Il software è stato progettato per essere intuitivo, consentendo anche a utenti con meno esperienza di ottenere risultati di alta qualità.

In sintesi, il Zeiss Gemini 1 Sigma 300 VP è un microscopio elettronico a scansione altamente sofisticato che offre prestazioni di imaging avanzate, capacità di analisi elementare e una notevole flessibilità operativa. La sua risoluzione elevata, la modalità di pressione variabile, la gamma di tensioni accelerate, e la precisione nella manipolazione del campione lo rendono ideale per applicazioni che richiedono la massima qualità nelle analisi e nei dettagli strutturali e chimici, come nella ricerca scientifica avanzata, nella nanotecnologia e nell’ingegneria dei materiali.

Il Osiris UNIXX SP20 è un sistema avanzato di fotolitografia progettato per applicazioni di precisione nel campo della microelettronica, della nanotecnologia e in altri ambiti di ricerca e sviluppo. Questo strumento è stato sviluppato per rispondere alle esigenze di laboratori che richiedono alta qualità nella deposizione e nello sviluppo di resine fotosensibili su substrati di diverse dimensioni e materiali.

Il Osiris UNIXX SP20 è un sistema avanzato di fotolitografia progettato per applicazioni di precisione nel campo della microelettronica, della nanotecnologia e in altri ambiti di ricerca e sviluppo. Questo strumento è stato sviluppato per rispondere alle esigenze di laboratori che richiedono alta qualità nella deposizione e nello sviluppo di resine fotosensibili su substrati di diverse dimensioni e materiali.

Il sistema è dotato di una interfaccia touch screen intuitiva, che consente agli utenti di gestire facilmente tutte le operazioni del processo. La sua interfaccia grafica semplifica l’accesso a diverse modalità di funzionamento e permette una rapida configurazione dei parametri di processo, riducendo il tempo necessario per eseguire le operazioni e migliorando l’efficienza complessiva del lavoro. La gestione della macchina tramite un’interfaccia touchscreen consente anche una maggiore precisione nel controllo dei parametri di processo.

Uno degli aspetti distintivi di questo sistema è la capacità di gestire fino a sei chimici di processo differenti, che consente una vasta gamma di applicazioni, tra cui la deposizione, l’esposizione e la rimozione di resine fotosensibili. Questa capacità rende l’Osiris UNIXX SP20 estremamente flessibile, permettendo agli utenti di personalizzare il processo in base alle specifiche esigenze del progetto. La possibilità di utilizzare più chimici contemporaneamente è particolarmente utile per applicazioni in cui è necessario passare rapidamente da un processo all’altro senza compromettere la qualità o la coerenza. Il sistema è progettato per supportare substrati di dimensioni fino a 8 pollici (circa 200 mm), che sono le dimensioni standard nel settore della microelettronica. Questo consente l’elaborazione di wafer di dimensioni comuni, garantendo una compatibilità con la maggior parte delle applicazioni di fotolitografia e microfabbricazione. Sebbene il sistema supporti wafer di dimensioni superiori, è in grado di gestire anche substrati di dimensioni più piccole, adattandosi alle diverse necessità dell’utente.

Un’altra caratteristica importante dell’Osiris UNIXX SP20 è il motore di rotazione con codifica, che garantisce una precisione straordinaria nella deposizione delle resine. Il motore codificato permette un controllo accurato della velocità e del posizionamento durante il processo di spin-coating, assicurando che la resina venga distribuita in modo uniforme su tutta la superficie del substrato. Questo è fondamentale per ottenere uno strato omogeneo e ripetibile di materiale fotosensibile, che è essenziale per il successo di processi di fotolitografia.

Inoltre, il sistema è fornito con chuck di diverse dimensioni, tra cui piastre maschera da 4″ e 5″, wafer da 3″ e 4″, e supporti per substrati di dimensioni ridotte. Questa caratteristica aumenta la versatilità del sistema, poiché gli utenti possono trattare una varietà di substrati, da quelli più grandi a quelli più piccoli, con un’unica macchina. La possibilità di cambiare facilmente tra i diversi chuck consente di ottimizzare il processo in base al tipo di substrato e alla specifica applicazione.

Nel complesso, l’Osiris UNIXX SP20 è una macchina altamente precisa e versatile che offre una gestione avanzata dei processi di fotolitografia. Grazie alla sua interfaccia intuitiva, alla gestione multi-chimica, alla capacità di trattare substrati di diverse dimensioni e alla precisione del motore di rotazione, è particolarmente adatto per applicazioni in ricerca e sviluppo, prototipazione e piccole produzioni. La sua flessibilità e capacità di adattarsi a vari tipi di applicazioni lo rendono un’opzione eccellente per chi lavora nel campo della microelettronica e della nanotecnologia.

Il FemtoLAB di WOP (Workshop of Photonics) è una workstation avanzata progettata per applicazioni di micromachining laser a femtosecondi. Questo sistema è particolarmente adatto per laboratori di ricerca e sviluppo, prototipazione e produzione di componenti micro e nanostrutturati. Grazie alla sua capacità di operare su una vasta gamma di materiali con precisione submicronica, è utilizzato in numerosi settori come la microelettronica, la nanotecnologia e la fotonica.

Il FemtoLAB di WOP (Workshop of Photonics) è una workstation avanzata progettata per applicazioni di micromachining laser a femtosecondi. Questo sistema è particolarmente adatto per laboratori di ricerca e sviluppo, prototipazione e produzione di componenti micro e nanostrutturati. Grazie alla sua capacità di operare su una vasta gamma di materiali con precisione submicronica, è utilizzato in numerosi settori come la microelettronica, la nanotecnologia e la fotonica.

Una delle caratteristiche distintive del FemtoLAB è la sua capacità di eseguire lavorazioni laser a femtosecondi con risoluzione submicronica, che consente di ottenere strutture estremamente precise con dimensioni minime delle caratteristiche di 200 nm. Il sistema integra un laser a femtosecondi di alta gamma, che garantisce una potenza elevata e un controllo ottimale degli impulsi, permettendo una lavorazione molto precisa senza danneggiare il materiale circostante. Grazie alla sua alta frequenza di impulsi e alla possibilità di ottenere impulsi laser estremamente brevi, il FemtoLAB è in grado di eseguire lavorazioni ad alta velocità e con una ridotta generazione di calore, minimizzando il rischio di alterazioni del materiale.

Per ottimizzare la precisione e la velocità della lavorazione, il FemtoLAB è dotato di scanner galvanometrici ad alte prestazioni, che consentono una scansione rapida e accurata del laser su tutta la superficie del campione. Gli scanner sono particolarmente utili per processi di lavorazione complessi, come la polimerizzazione multiphotonica (MPP), la scrittura laser diretta (DLW) e la realizzazione di scanalature laser. La sincronizzazione tra il movimento del campione e l’emissione degli impulsi laser è gestita con grande efficienza, garantendo un risultato preciso e ripetibile.

Per ottimizzare la precisione e la velocità della lavorazione, il FemtoLAB è dotato di scanner galvanometrici ad alte prestazioni, che consentono una scansione rapida e accurata del laser su tutta la superficie del campione. Gli scanner sono particolarmente utili per processi di lavorazione complessi, come la polimerizzazione multiphotonica (MPP), la scrittura laser diretta (DLW) e la realizzazione di scanalature laser. La sincronizzazione tra il movimento del campione e l’emissione degli impulsi laser è gestita con grande efficienza, garantendo un risultato preciso e ripetibile.

Il sistema è controllato da un software dedicato, che permette di coordinare tutti gli aspetti della lavorazione, dall’emissione del laser al movimento del campione, consentendo una gestione completa e intuitiva dei processi. Il software è progettato per permettere agli utenti di personalizzare i parametri di lavorazione e di eseguire operazioni complesse, combinando processi additivi e sottrattivi in un’unica piattaforma.

Il FemtoLAB è particolarmente apprezzato per la sua versatilità, poiché permette di combinare processi additivi e sottrattivi in un’unica macchina, evitando la necessità di più attrezzature separate. Questa caratteristica aumenta l’efficienza operativa, riduce il tempo di preparazione e ottimizza i costi di produzione. Il sistema è in grado di eseguire operazioni su una varietà di materiali, inclusi metalli, polimeri, vetro, ceramiche, e materiali compositi.

La macchina è progettata per essere modulare e scalabile, adattandosi facilmente a nuove applicazioni e processi. Inoltre, il supporto completo offerto da WOP, che include l’installazione e la formazione sul sistema, consente un’integrazione rapida e ottimale del FemtoLAB nei laboratori e nei centri di ricerca. La versatilità e la facilità di utilizzo lo rendono particolarmente utile anche per applicazioni di prototipazione rapida.

Infine, numerosi centri di ricerca e università di prestigio in tutto il mondo hanno scelto il FemtoLAB per le sue prestazioni e affidabilità. Ad esempio, è stato utilizzato dal Centre technologique Optique & Lasers ALPhANOV a Bordeaux, dalla University of Applied Sciences in Upper Austria e dalla Technische Universität Berlin per progetti avanzati nel campo della fotonica e della nanotecnologia.

In sintesi, il FemtoLAB di WOP è una soluzione altamente avanzata e versatile per il micromachining laser a femtosecondi, che offre precisione, flessibilità e potenza in un’unica piattaforma. La sua capacità di lavorare con materiali diversi, combinando processi additivi e sottrattivi, lo rende ideale per applicazioni di ricerca avanzata e prototipazione di dispositivi microscopici e nanoscopici.